超音波溶着の利点

超音波溶着は、1960年代初頭に開発されました。当初は周波数が20kHzで数十ミクロンの縦振動によって樹脂が1秒以下で瞬時に溶着し、分子間結合を行います。接着剤などの消耗品も不要で、溶着後の外観は綺麗に仕上がります。ネジなども使用しない為に使用後のリサイクルが容易です。熱によるシールと違って、一瞬の摩擦熱で溶融・溶着を行う為に消費電力は少なく、溶ける臭いもなく環境に優しい工法です。装置はコンパクトで低価格のため、多くの業界で利用されております。他の溶着工法との比較も参考にして下さい。

超音波溶着の特長

超音波溶着とは、熱可塑性樹脂へ発振器からの超音波振動と同時に圧力を加える事によって瞬時に樹脂を溶融し溶着する組立加工技術です。超音波発振器によって発せられた電気エネルギーは振動エネルギーに変換され、圧力をかけることにより、熱可塑性樹脂の接合面に強力な摩擦熱を発生させ、対象物を溶融し結合させます。デュケインジャパンではその対象物の材質、形状、仕様等に最適な溶着部の設計(ジョイントデザイン)を提供します。超音波溶着は応用範囲の広い接合技術で、様々な分野で用いられています。

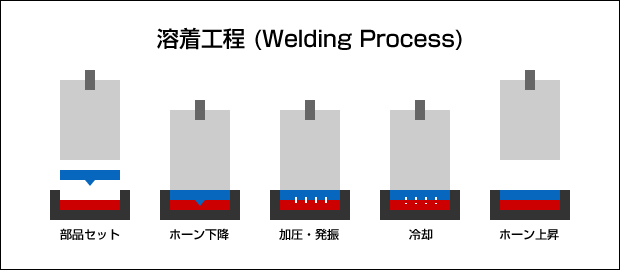

超音波溶着のフローチャート

上図は超音波プラスチック溶着のフローチャートです。部品セットからホーン上昇(溶着完了)までにかかる時間はわずか数秒。大量の製品溶着にもスピーディに対応でき、消費電力を削減、プラスチック溶着時に発生する有害物質を出さない等様々な面で環境に配慮した技術です。

溶着工法比較

様々な溶着工法の比較を行っています。それぞれ利点があり、お客様のニーズにあった技術を提供致します。

超音波溶着 (超音波ウェルディング)

| メリット | デメリット |

|---|---|

|

|

スピン溶着 (スピンウェルディング)

| メリット | デメリット |

|---|---|

|

|

振動溶着 (バイブレーションウェルディング)

| メリット | デメリット |

|---|---|

|

|

熱板溶着 (ホットプレートウェルディング)

| メリット | デメリット |

|---|---|

|

|

注: 高い、安い、大きい、小さいなどは4種類の溶着工法での比較を示す。